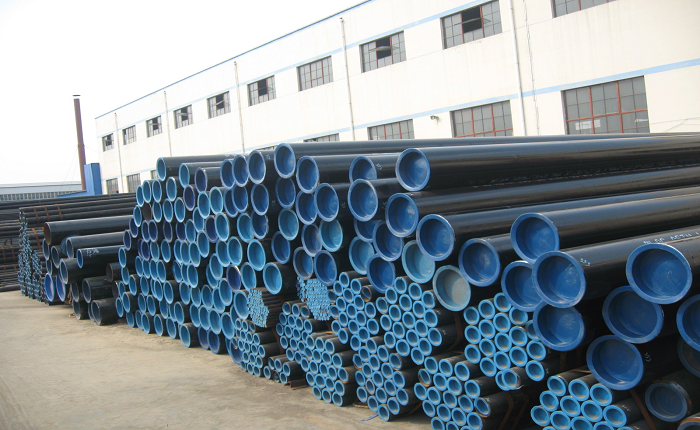

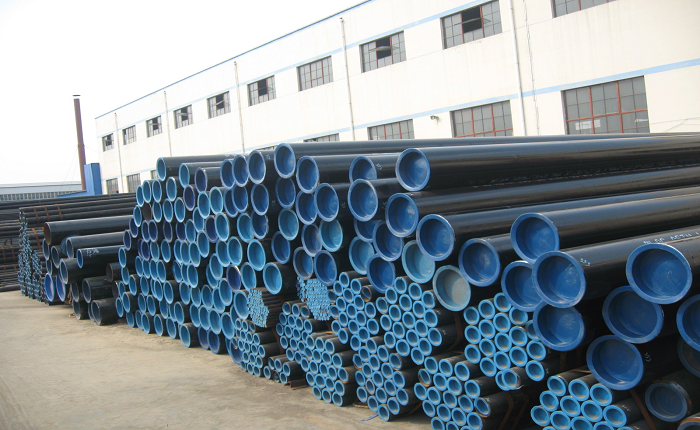

قیمت لوله فلزی به دلیل کاربرد های زیادی که دارد، از اهمیت بالایی برخودار است. قیمت این محصول با توجه به نوسانات نرخ دلار، ارز و قیمت های جهانی و ... متغیر می باشد. به طور کلی در هنگام خرید لوله بایستی به مواردی مثل نوع لوله فولادی، قطر آن، ضخامت و ... دقت کرد.

خرید لوله فلزی

پیش از اینکه برای خرید لوله فلزی اقدام کنید، بایستی به سایز آن و همین طور ضخامت لوله بسیار توجه کنید. برای پروژه های صنعتی و یا ساختمانی، مطمئنا سایز و ضخامت های متفاوتی را می توان تهیه کرد. منظور از سایز لوله، همان قطر خارجی آن می باشد. علاوه بر این دو پارامتر، در هنگام خرید این محصول ، مورد های دیگری مثل کاربرد و مقدار لوله، را باید در نظر گرفت. زیرا لوله ها می توانند کاربرد های متنوعی داشته باشند.

بنابرابن با وجود متنوع بودن لوله های فلزی در اندازه ها و ضخامت های مختلف و همین طور بی ثابتی در قیمت دلار و ارز نمی توان قیمت مشخصی را برای لوله ها در نظر گرفت. برای همین بهتر است برای اطلاع از قیمت به روز لوله فلزی از طریق راه های زیر، با ما ارتباط برقرار کنید:

1. تماس تلفتی با کارشناسان چشم انداز صنعت (9-02165013508)

2. از طریق واتس آپ یا تلگرام می توانید درخواست خود را ارسال کنید. (09120120466)

3.از طریق ایمیل (iiosco24@gmail.com)

لوله فلزی نازک و مزایای استفاده از آن

یکی از تجهیزات مورد نیاز در صنعت های گوناگون، لوله فلزی نازک می باشد. این نوع لوله در قطر ها و اندازه های مناسبی تولید می شوند. قیمت لوله های فلزی به یکسری موارد خاص بستگی دارد. پس بهتر است قبل از خرید این مدل لوله، به قیمت و کیفیت آن توجه کنید.

لوله فلزی نازک در تعداد زیادی از صنایع، کاربرد دارد و مورد استفاده قرار می گیرد. این لوله در واقع لوله ی خاصی می باشد که ضخامت کمی دارد. به همین خاطر می توان به آسانی آنها را به لوله های دیگر وصل کرد. این لوله، نازک است و بیشتر از جنس فلزی تولید می شود و با بیشترین میزان کیفیت وارد بازار می شود.

لوله های فلزی نازک، کاربرد های بسیار متنوعی دارند. به همین خاطر افراد باتوجه به محل مورد نظری که می خواهند از این لوله ها استفاده کنند، از آنها بهره مند می شوند. این امکان وجود دارد که از لوله های فلزی نازک در پروژه های گوناگون ساختمانی نیز استفاده کرد.

یکی از مهترین کاربرد هایی که این لوله ها دارند، این است که؛ از آنها در ساختمان های مدرن به جای لوله های آب استفاده می شود. این لوله ها دارای خواص مکانیکی بسیار خوبی هستند و از عملکرد بهداشتی و ایمنی مناسبی برخودار هستند. عایق های حرارتی بسیار مقاوم بوده و در مقابل سایش، مقاومت بسیار خوبی از خود نشان می دهند.

آشنایی با لوله فلزی نازک

لوله فلزی نازک جزو دسته ی لوله های فلزی بدون درز می باشد که دامنه ی کاربردی آنها بسیار وسیع می باشد. این لوله ها به خاطر ضخامت بسیار پایینی که دارند، این امکان را دارند که به آسانی به لوله های دیگر متصل شوند. این مزایای اتصال راحت جزو مزیت های منحصر به فرد این لوله ها به حساب می آید.

در عصر امروز استفاده از این لوله های نازک فلزی در پروژه های ساختمانی و همین طور محیط زیست، روز به روز در حال افزایش است. یکی از دلایل افزایش استفاده از این لوله ها راحتی در استفاده و همین طور در دسترس بودن آنها نسبت به سایر لوله ها می باشد.

به کار گیری لوله های فلزی نازک، به وسیله ی جامعه ی مهندسی از مدت ها قبل به رسمیت شناخته شده است و از نظر ایمنی به طور کامل مورد تایید این جامعه واقع شده است؛ به همین خاطر به کارگیری از این لوله ها در ساخت و ساز، پیشرفت روزافزون کرده است.

لوله فلزی چیست؟

لوله فلزی به صورت استوانه ی تو خالی است که برای انتقال مایعات، گاز ها و جامدات و همین طور برای سیستم های لوله کشی مورد استفاده قرار میگیرد. لوله های فلزی دارای انواع مختلفی می باشد که از جنس های متفاوتی تولید شده اند. هر کدام از این مدل ها کاربرد خاص خود را دارد. در ادامه این مطلب شما را با انواع لوله های فلزی و همین طور قیمت آنها بیشتر آشنا خواهیم؛ پس با ما همراه باشید.

•آهنی (Ferrous)

•آهن کارکرده (Wrought iron)

•چدن (Cast iron)

•فولاد (Steel)

انواع فولادها عبارتند از:

کربن استیل (Carbon steel): فولادی است که عناصر آلیاژی آن کمتر از 1% و حداکثر مقدار کربن آن 25/0 % است. براساس عملیات حرارتی (شامل: ریختهگری، شکلدهی و...) که بر روی این نوع فولاد صورت میگیرد، این فولاد به انواع مختلفی تقسیمبندی میشوند و در استاندارد ASTM با دو کد A53 و A106 مشخص میگردند. این فولاد در دو نوع A و B تولید میشود. ترکیب شیمیایی این دو گروه یکسان بوده ولی نوع عملیات حرارتی که روی آن صورت میگیرد متفاوت است. نوع B دارای استحکام بیشتر ولی نرمی کمتر است و به همین دلیل نوع A برای خمش سرد و کویلهای بسته توصیه میگردد. این مورد شامل انواع لوله می شود.

A106-C: برای سیستمهایی با دمای متوسط و فشار متوسط یا بالا، مانند خط زهکش پمپهای آب تغذیه.

A106-B: برای سیستمهایی با دمای متوسط و فشار متوسط یا بالا.

A672: برای سیستمهایی با دمای متوسط و فشار متوسط یا بالا و قطر نامی 650 و بالاتر.

A53-B: برای سیستمهایی با دمای پایین و فشار پایین.

A134: برای سیستمهایی با دمای پایین و فشار پایین و سایز بالا، مانند خطوط اصلی آب خنک کن.

API-5L: برای لولهکشی خطوط سوخت مایع و گاز طبیعی.

فولاد گالوانیزه A53 GR.B/GALV: عبارت GALV در اسم این فولاد مخفف Galvanized و به معنی روکش گالوانیزه است. روی این فولاد را با روکشی از روی پوشش میدهند که آن را در برابر عوامل محیطی همچون زنگزدگی محافظت میکند. در سایت اوره و آمونیاک اکثر ساپورتها روکش گالوانیزه دارند. از این نوع فولادها جهت انتقال آب آشامیدنی و هوای ابزار دقیق استفاده میشود. این نوع فولاد برای فشارهای پائین و دماهای نسبتا پایین مناسب است. لولههای فولادی گالوانیزه نبایستی جوشکاری شوند زیرا در محل جوش، لایهی روی ذوب شده و از روی فولاد برداشته میشود. به همین دلیل است که در لولههای گالوانیزه در محل جوش زنگزدگی و خوردگی خواهیم داشت. این لولهها بایستی با اتصالات دندهای به یکدیگر متصل گردند. در صورتی که مجبور به جوشکاری لولهی گالوانیزه و یا دندهدار کردن (threaded) لوله فلزی با حدیده و قلاویز باشیم، بخشی از پوشش گالوانیزه به صورت موضعی از بین میرود و بایستی مجددا لوله فلزی را پیش از نصب به روش سرد گالوانیزه کنیم.

انواع فولادهای گالوانیزه

این نوع فولادها به دو روش گرم (hot deep galvanized) و سرد (cold galvanized) گالوانیزه میشوند:

روش گرم: در این روش، لوله یا ورق فولاد سیاه را داخل روی مذاب کرده تا لایهای از روی آن را بپوشاند و عمدتا برای لولههای تا سایز 6 اینچ استفاده میشود.

روش سرد: با استفاده از فرایند الکترولیز سطح فولاد سیاه را با لایهای از روی میپوشانند و عمدتا برای لولههای با سایز بیشتر از 8 اینچ استفاده میشود.

تاثیر عناصر اضافه شده به فولاد

تاثیر برخی از مهمترین عناصر اضافه شده به فولاد به شرح زیر ذیل میباشد:

کربن (C): سختی را افزایش میدهد. کربن با خلوص 100% به الماس تبدیل میشود، که بالاترین سختی را داراست.

نیتروژن (N): مقاومت در مقابل خوردگی را افزایش میدهد.

منیزیم (Mg): مقاومت در مقابل خوردگی را افزایش میدهد.

کروم (Cr): مقاومت در مقابل خوردگی را افزایش میدهد.

نیکل (Ni): تحمل فولاد را در مقابل بالا رفتن درجه حرارت افزایش میدهد.

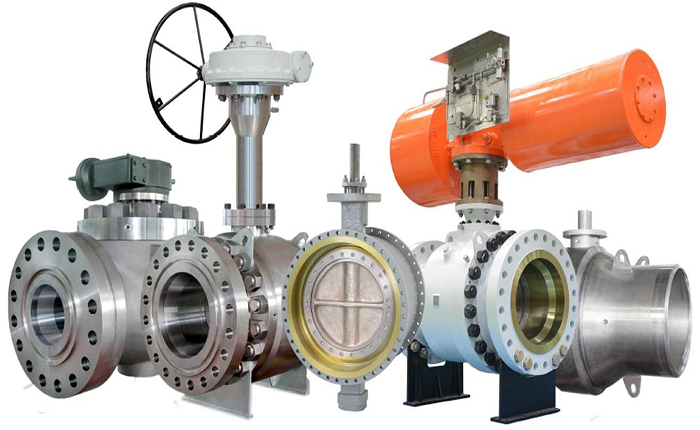

انواع چدن

چدن (ductile iron) ترکیبی از آهن و کربن است که درصد کربن آن بالای 2/2 % است. مزیتهای چدن شامل پایین بودن نقطهی ذوب و ریختهگری آسان میشود. جنس بدنهی اکثر شیرآلات از چدن است. لولههای چدنی مقاوم هستند، ولی با گذشت زمان زنگ میزنند. این پایپها در سیستم لولهکشی فاضلاب به کار میروند و به دو شکل سرتخت و سرتوپی (یکسر توپی و دوسر توپی) هستند. بیشترین کاربرد لولههای چدنی جهت انتقال آب و فاضلاب در فشارهای کم است. لولههای چدنی بر اساس قطر اسمی (nominal diameter) و ضخامت (thickness) اندازهگذاری و بر حسب میلیمتر مشخص میشوند. استانداردهای مربوط به لولههای چدنی ISO 2531 و ISO 4179، اندازههای استاندارد آنها DN100, 150, 200, 250, 300, 350, 400, 500 و محدودهی فشار آنها PN10, 16, 25, 40 میباشند.

انواع چدن عبارتند از:

خاکستری

داکتیل

لولهی چدن نشکن جداره نازک (L.PIPE): لولههای جداره نازک چدن نشکن (L.Pipe) نسل جدیدی از لولههای چدن نشکن است که طراحی آن به گونهای انجام گرفته که قطر نامی آنها بر اساس قطر بیرونی (DN/OD) بوده و در همخوانی کامل با سایزهای لولههای پلیمری قرار داشته و مطابق با استانداردهای لولههای پلیمری ساخته شده است. این لولهها قابلیت اتصال و حتی جایگزینی با انواع لولههای پلیمری مانند پلیاتلین و PVC مورد استفاده در خطوط توزیع آب را دارا میباشند و به صورت اتصال فشاری (push on joint) و اتصال تایتونی (tyton) مورد استفاده قرار میگیرند.

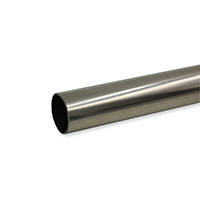

استنلس استیل (stainless steel): نوعی فولاد آلیاژی است که درصد نیکل و کروم آن نسبت به بقیهی عناصر بالاتر است. در حالت کلی اگر میزان کروم از 11% بیشتر باشد، آن را استنلس استیل مینامند. وجود این درصد از کروم باعث میشود که در هنگام خوردگی لایهی نازکی روی فولاد تشکیل شود که این لایه از ادامهی خوردگی فولاد جلوگیری میکند. مقاومت بالا در برابر حرارت، داشتن ظاهری جذاب، هزینهی ناچیز در طول عمر مفید، قابلیت بازیافت کامل، خنثی بودن از نظر بیولوژیکی و سادگی تولید محصول از مزایای این نوع آلیاژ میباشد. بیش از 200 گرید مختلف برای استنلس استیل وجود دارد که از نظر مقاومت در برابر حرارت، مقاومت در برابر خوردگی و مشخصات مکانیکی متفاوت میباشند. این لولهها در سیستم لولهکشی صنعتی برای سیستمهای حاوی مواد خورنده مورد استفاده قرار میگیرند. همچنین، در جاییکه امکان فرسایش لوله فلزی وجود دارد و نزدیک مناطق ساحلی، این لوله مورد استفاده قرار میگیرند. لولههایی از جنس استنلس استیل ممکن است انعطافپذیر یا سخت باشند. این لولهها برای اتصال به دیگر انواع پایپها، نیاز به اتصالات خاصی دارند.

انواع استنلس استیلها

آستنیتی (Austenitic): این نوع فولادها درصد نیکل (Ni) بالایی دارند و اصلیترین کاربرد آنها در مخازن ذخیرهی مواد غذایی، بهداشتی و بیمارستانی است. از این نوع فولاد برای ساخت تجهیزات شیمیایی، قاشق، چنگال و لوازم آشپزخانه نیز استفاده میشود.

فریتی (Ferritic): این نوع فولادها دارای درصد آهن (Fe) بالایی هستند. گریدهای 11% کروم آن در ساخت اگزوز خودروها استفاده میشوند. گریدهای 17% کروم آن در ساخت تجهیزات خانگی کاربرد دارد. گریدهای 29% کروم آن مقاومت بسیار بالایی در برابر خوردگی دارند. از جمله گریدهای فولاد زنگنزن آهنی فریتی میتوان استیل 409، 430، 439 و 446 را نام برد.

آستنیت و فریتی داپلکس (Austenitic-Ferritic Duplex).

مارتنزیتی (Martensitic): این نوع فولادها درصد کروم (Cr) بالایی دارند. مانند بسیاری از فولادهای ساده کربنی، این نوع از فولادها نیز در حالت کوئنچ شده و برگشت داده شده سختی مناسبی دارند. از این نوع فولادها میتوان برای ساخت تجهیزات آشپزخانه و لوازم جراحی استفاده کرد. از جمله گریدهای فولاد مارتنزیتی میتوان استیل 410 و 318 را نام برد.

انواع فولادهای زنگنزن آستنیتی

استیل 304: این نوع فولاد متداولترین فولاد زنگنزن است. از این فولاد برای انواع کاربردهای خانگی و صنعتی از قبیل تجهیزات حمل و فرآوری مواد غذایی، پیچها، اجزاء و قطعات ماشین آلات استفاده میشود. این نوع فولاد مقاومت خوبی در برابر خوردگی و زنگزدگی دارد. یک نوع استیل 304 به نام 304L وجود دارد که حداکثر حاوی 0/03 % کربن است و این میزان کربن از حساس شدن فولاد در هنگام جوشکاری جلوگیری میکند، به همین دلیل در جوشکاری از استیل 304L استفاده میشود. استیل 304H نوعی از فولاد 304 است که مقاومت خزش بالایی دارد و حداقل میزان کربن آن برای دماهای کاری تا دمای 800 C هوای خشک، تنظیم و استانداردسازی شده است. A312-TP304: Cr (18%)-Ni (8%)-C (0

استیل 316: این فولاد خواص مکانیکی و مقاومت در برابر خوردگی (در برابر عواملی مانند: اسیدهای چرب و محلولهای ملایم اسید سولفوریک) بهتری نسبت به فولادهای 304 و 321 دارد. فولاد 316L نوعی از فولاد 316 است که درصد کربن آن کم است که در برابر رسوب کاربید در مرزِ دانهها مقاوم است، به همین دلیل در هنگام جوشکاری از آن استفاده میشود.A312-TP316: Cr (16%)-Ni (12%)-C (0.07%)

استیل 321 و 347: از این دو نوع فولاد میتوان در جاهایی استفاده کرد که عملیات حرارتی محلول پس از انجام جوشکاری امکانپذیر نباشد؛ مانند: لولههای اصلی بخار، لولههای سوپرهیترهای بخار و سیستمهای تخلیهی دودِ موتورهای پیستونی و توربینهای گاز که در دماهای کاری 425-850 C کار میکنند.

استیل 317: برای خطوط حاوی آب دریا با قطر نامی 150 و کوچکتر استفاده میشود.

استیل 4828: برای دماهای کاری 950-1000 C خشک استفاده میشود. این گرید از فولاد برای بارگذاریهای مکانیکی بالا و دماهای بالا استفاده میشود. از کاربردهای متداول این نوع فولاد میتوان پایههای لولهها در کورهها و زنگولهای بازپخت (annealing bell) را نام برد.

استیل 310 و 309: به دلیل وجود درصد بالای نیکل و کروم، این فولادها درجهی بالاتری نسبت به 4828 دارند. فولاد 310S در کاربردهایی که سرمایش و گرمایشهای متعدد و منقطع وجود دارد، استفاده میشود، زیرا که لایهی رسوب غیرفعال آن نسبت به فولاد 309S با قدرت چسبندگی بیشتری به سطح زیرین پیوند میخورد. از هر دو گرید این فولادها برای ساخت سطوح فایرباکسها، آسترهای داخلی کورهها، دیوارههای انحراف جریان داخل بویلرها (Baffle)، ترموولها، هیترهای کابین هواپیما و آسترهای محفظهی احتراقِ موتورهای جت استفاده میشود.

فولاد کمآلیاژ (low alloy): نوعی فولاد آلیاژی است که درصد عناصر آلیاژی آن پایین است. عناصر آلیاژی باعث تقویت خواص فولاد از قبیل کاهش ضریب انبساط، افزایش مقاومت در فشارهای بالا و افزایش مقاومت در برابر خوردگی میگردد. این آلیاژها در سیستم لولهکشی صنعتی با لوله فلزی برای سیستمهایی با دمای بیش از400 C مورد استفاده قرار میگیرند. موارد کاربرد و تنوع جنس این نوع فولاد عبارت است از:

A335-P11: برای محدوده دمایی 400-470 C.

A335-P22: (هدرهای اصلی بخار) برای محدوده دمایی 480-550 C.

A335-P91: برای محدوده دمایی بالاتر از 500 C.

A335-P92: برای محدوده دمایی بالاتر از 560 C.

فولاد آلیاژی (alloy steel): اگر درصد عناصر آلیاژی در فولاد از یک حد خاصی بالاتر باشد، آن را فولاد آلیاژی مینامند. افزودن نیکل باعث تغییر ساختمان کریستالی، شکلپذیری، چقرمگی، قابلیت جوشکاری و افزایش مقاومت در برابر خوردگی میگردد.

فولاد (kileed carbon) : نوعی کربن استیل است که روی آن عملیات اکسیژن زدائی صورت گرفته و اصطلاحاً آرام شده است . این عمل باعث افزایش مقاومت در دماهای پایین میشود.